جستجو در میان دانشنامه

تولید و استفاده از ورق سیاه؛ از نورد گرم تا کاربردهای صنعتی و ساختمانی

ورق سیاه یکی از پرمصرف ترین محصولات فولادی در بازار ایران و جهان است؛ محصولی که به دلیل تولید به روش نورد گرم، سطحی مات و تیره (ناشی از پوسته اکسیدی) دارد و در طیف گسترده ای از صنایع از سازه های ساختمانی و سوله تا مخازن، ماشین سازی و قطعه سازی به کار می رود. اگر در پروژه ای به فولادی نیاز دارید که هم اقتصادی باشد، هم قابلیت شکل دهی و جوشکاری مناسبی داشته باشد و هم در ضخامت های بالا قابل تأمین باشد، معمولاً اولین گزینه ای که مطرح می شود همین ورق گرم یا همان ورق سیاه است.

در این مقاله، فرآیند تولید ورق سیاه را مرحله به مرحله بررسی می کنیم، به زبان ساده اما دقیق درباره مشخصات فنی، گریدها، تلرانس ها، عیوب سطحی رایج، روش های کنترل کیفیت و کاربردهای اصلی صحبت می کنیم. همچنین نکات انتخاب ورق مناسب برای هر کاربرد، اصول انبارداری و حمل، عوامل مؤثر بر قیمت و روش خرید مطمئن از فروشندگان معتبر از جمله «آهنات» را توضیح می دهیم تا هنگام سفارش، کمترین ریسک و بیشترین اطمینان را داشته باشید.

ورق سیاه چیست و چرا به آن ورق گرم می گویند؟

ورق سیاه، ورق فولادی تولیدشده به روش نورد گرم است. در نورد گرم، تختال یا اسلب فولادی در دمای بالا (معمولاً بالاتر از دمای تبلور مجدد فولاد) گرم می شود و سپس از میان قفسه های نورد عبور می کند تا به ضخامت مورد نظر برسد. همین دمای بالا باعث می شود عملیات تغییر شکل پلاستیک راحت تر انجام شود، انرژی لازم کمتر باشد و امکان تولید ورق در ضخامت های متنوع، به ویژه ضخامت های بالا، فراهم گردد.

دلیل نام گذاری «سیاه» هم اغلب به ظاهر سطحی آن برمی گردد. سطح ورق پس از نورد گرم معمولاً دارای پوسته اکسیدی است که رنگ تیره ایجاد می کند. این پوسته، بخشی طبیعی از فرآیند است و در بسیاری از کاربردهای سازه ای مشکلی ایجاد نمی کند. البته اگر کاربرد شما نیازمند سطح تمیزتر و یکنواخت تری باشد، معمولاً سراغ ورق های نورد سرد می روند که در بازار با نام ورق روغنی شناخته می شوند.

مواد اولیه و شروع خط تولید: از اسلب تا ورود به نورد

نقطه شروع تولید ورق سیاه، معمولاً اسلب (تختال) فولادی است. اسلب ها از واحدهای فولادسازی و ریخته گری مداوم تأمین می شوند و ترکیب شیمیایی آن ها بر اساس گرید مورد نیاز تعیین می شود. برای مثال، گریدهای ساختمانی با کربن و عناصر آلیاژی کمتر طراحی می شوند تا جوش پذیری و شکل پذیری مناسب تری داشته باشند، در حالی که گریدهای مقاوم تر (مانند برخی ورق های با استحکام بالاتر) ممکن است مقدار منگنز یا سایر عناصر را بیشتر داشته باشند.

اسلب پیش از نورد، وارد کوره های پیش گرم می شود. کنترل دمای کوره و یکنواختی حرارت دهی اهمیت زیادی دارد؛ چون اگر اسلب به درستی گرم نشود، در حین نورد ممکن است ترک های سطحی یا داخلی ایجاد شود، ضخامت یکنواخت نباشد، یا خواص مکانیکی مطلوب حاصل نگردد. از سوی دیگر، گرم کردن بیش از حد هم می تواند منجر به اکسیداسیون شدیدتر و افزایش پوسته اکسیدی سطح شود.

نورد گرم چگونه انجام می شود؟ مسیر تبدیل اسلب به ورق

پس از خروج اسلب از کوره، معمولاً عملیات پوسته زدایی (Descaling) انجام می شود. این کار با آب پرفشار صورت می گیرد تا پوسته اکسیدی سست شده تا حد ممکن از سطح جدا شود. هدف از پوسته زدایی، کاهش عیوب سطحی و جلوگیری از فشرده شدن پوسته در بافت ورق هنگام عبور از قفسه های نورد است؛ چون اگر پوسته به سطح بچسبد و همراه با تغییر شکل وارد سطح شود، می تواند کیفیت نهایی را کاهش دهد.

سپس اسلب وارد مرحله نورد خشن (Roughing) می شود تا ضخامت آن به طور قابل توجهی کاهش یابد. بعد از آن نوبت نورد نهایی (Finishing) است؛ جایی که ورق به ضخامت هدف نزدیک می شود و ابعاد عرضی و تلرانس ها دقیق تر کنترل می گردد. در نهایت، بسته به نوع محصول، ورق یا به صورت کلاف (Coil) جمع می شود یا به شکل شیت (برگ) در ابعاد مشخص برش می خورد.

انتخاب بین ورق کلاف و ورق شیت، به نیاز مصرف کننده بستگی دارد. ورق کلاف برای خطوط تولید پیوسته، برش های طولی و عرضی و شکل دهی های متوالی مناسب است. ورق شیت برای کارگاه ها، سازه ها و پروژه هایی که برش های موردی دارند یا حمل و انبارش برگ برایشان ساده تر است، انتخاب بهتری خواهد بود.

پوسته اکسیدی، زبری سطح و تفاوت ظاهری ورق سیاه با ورق های دیگر

یکی از تفاوت های اصلی ورق سیاه با محصولات نورد سرد، وضعیت سطح است. ورق سیاه به طور طبیعی سطحی زبرتر و تیره تر دارد و ممکن است خطوط نورد، لکه های اکسیدی یا تفاوت های جزئی رنگی در آن دیده شود. این موضوع به معنی «بی کیفیت بودن» نیست؛ بلکه نتیجه ماهیت فرآیند نورد گرم است. در بسیاری از کاربردهای سازه ای، این ویژگی اهمیت چندانی ندارد و حتی مزیت اقتصادی آن باعث می شود انتخاب اول باشد.

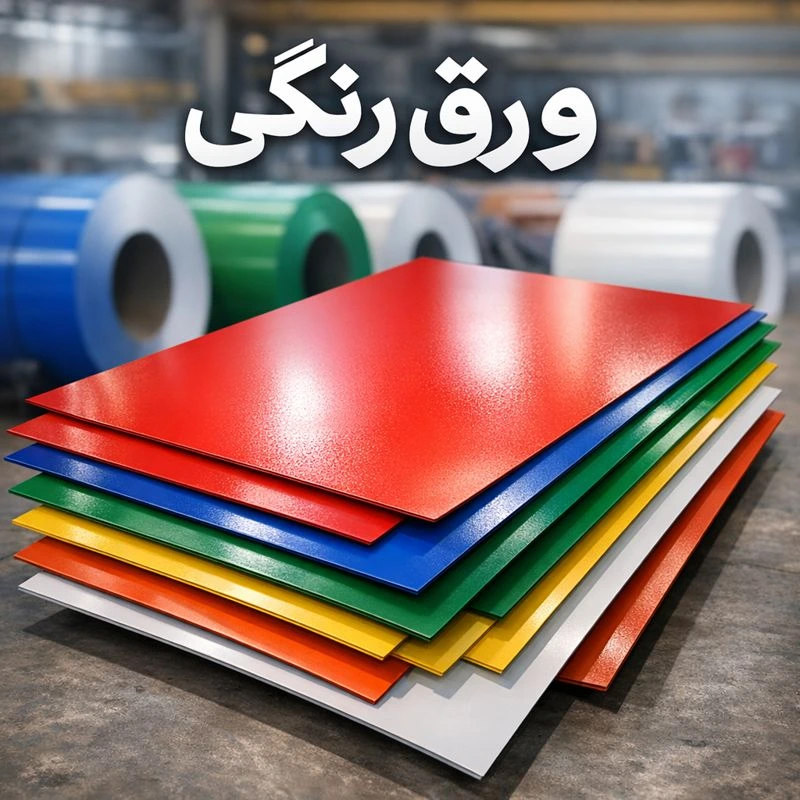

با این حال، وقتی پروژه نیازمند رنگ پذیری بسیار یکنواخت، ظاهر دکوراتیو یا سطح بسیار صاف باشد، معمولاً از محصولات پوشش دار یا ورق های با کیفیت سطح بالاتر استفاده می شود؛ مثلاً در برخی کاربردهای نما، کانال سازی خاص یا محصولات ظاهری، از ورق رنگی استفاده می شود که دارای پوشش رنگ و معمولاً مقاومت به خوردگی و ظاهر یکدست تر است.

گریدهای رایج ورق سیاه: از مصارف ساختمانی تا صنعتی

ورق سیاه در گریدهای مختلفی عرضه می شود و انتخاب گرید درست، روی ایمنی، دوام و هزینه پروژه اثر مستقیم دارد. در بازار ایران، اصطلاحات رایجی مثل ST37 و ST52 زیاد شنیده می شود. در نگاه کلی، ST37 معمولاً به ورق های با استحکام کمتر و شکل پذیری بهتر (مناسب مصارف ساختمانی عمومی) اشاره دارد و ST52 به ورق های با استحکام بالاتر برای کاربردهای صنعتی سنگین تر نزدیک است. البته در عمل، استاندارد دقیق و مشخصات شیمیایی/مکانیکی باید از برگه آنالیز و استاندارد تولیدکننده بررسی شود.

اگر پروژه شما شامل خم کاری، پانچ، برش کاری و جوشکاری گسترده است، گریدهای با جوش پذیری بهتر و کربن معادل پایین تر معمولاً دردسر کمتری ایجاد می کنند. اگر هدف شما ساخت قطعاتی است که تنش های بالاتر را تحمل می کنند، گرید با استحکام بالاتر می تواند مناسب تر باشد؛ اما باید توجه کرد که افزایش استحکام همیشه به معنی «بهتر بودن» نیست و ممکن است شکل پذیری یا سهولت جوشکاری کاهش پیدا کند.

ضخامت ها و ابعاد: چطور مشخصات سفارش را دقیق بنویسیم؟

ورق سیاه در ضخامت های مختلف تولید می شود؛ از ضخامت های نسبتاً کم (مثلاً چند میلی متر) تا ضخامت های بالا که برای مخازن، شاسی، سازه های سنگین و صفحات پایه استفاده می شوند. از نظر ابعاد هم بسته به کارخانه و نوع محصول، ورق به صورت کلاف با عرض های مشخص یا به صورت شیت در طول و عرض های متداول عرضه می شود. هنگام سفارش، بهتر است مشخصات را دقیق و کامل بنویسید: ضخامت، عرض، طول (اگر شیت است)، نوع لبه (برشی یا نوردی)، گرید/استاندارد و نوع بسته بندی.

همچنین تلرانس ضخامت و موج دار بودن (Flatness) می تواند برای بعضی کاربردها حیاتی باشد. برای مثال، در پروژه هایی که برش لیزر دقیق انجام می دهند یا مونتاژ با تلرانس کم دارند، کیفیت تختی و یکنواختی ضخامت مهم تر می شود. اگر در سفارش به این نکات اشاره نکنید، ممکن است ورقی تحویل بگیرید که برای کاربرد عمومی مناسب است اما برای کار دقیق شما هزینه اصلاح یا دوباره کاری ایجاد کند.

کنترل کیفیت ورق سیاه: چه مواردی باید بررسی شود؟

کنترل کیفیت ورق سیاه معمولاً شامل بررسی ابعادی، خواص مکانیکی و کیفیت سطح است. در بررسی ابعادی، ضخامت در نقاط مختلف، عرض و طول، و نیز موج دار بودن یا تابیدگی کنترل می شود. در خواص مکانیکی، مواردی مثل استحکام تسلیم، استحکام کششی و درصد ازدیاد طول اهمیت دارند. اگر ورق قرار است در سازه های حساس یا قطعات باربر استفاده شود، داشتن گواهی کیفیت و برگه آنالیز می تواند ریسک پروژه را کاهش دهد.

از نظر سطح، وجود ترک های طولی/عرضی، پوسته های جداشونده بیش از حد، لایه لایه شدن، پوسته های فشرده شده یا عیوبی که در برش و جوشکاری مشکل ایجاد کند بررسی می شود. باید توجه داشت که ورق سیاه ذاتاً سطحی «آرایشی» ندارد؛ بنابراین انتظار سطح کاملاً صاف و براق در آن منطقی نیست. معیار، این است که عیب سطحی باعث افت عملکرد یا مشکل در فرآیندهای بعدی نشود.

کاربردهای اصلی ورق سیاه در صنعت و ساختمان

گستره استفاده از ورق سیاه بسیار وسیع است، چون ترکیبی از قیمت مناسب، قابلیت ساخت، تنوع ضخامت و دسترسی خوب را ارائه می دهد. در ساختمان سازی، ورق سیاه در ساخت تیرورق، صفحات اتصال، ورق های تقویتی، بیس پلیت ها، قطعات جوشی و اجزای سوله و اسکلت فلزی استفاده می شود. در بسیاری از کارگاه های سازه، این ورق به عنوان ماده اولیه برش و جوش، نقش کلیدی دارد.

در صنایع ماشین سازی و تجهیزات، ورق سیاه برای ساخت شاسی ها، بدنه ماشین آلات، صفحات زیرسری، قطعات تقویتی، فریم های صنعتی و قطعاتی که پس از ساخت، رنگ یا پوشش می گیرند کاربرد دارد. در مخزن سازی و سازه های تحت بار، انتخاب گرید و ضخامت درست بسیار مهم است تا علاوه بر مقاومت، کیفیت جوش و دوام بلندمدت تضمین شود.

در حوزه حمل ونقل و صنایع مرتبط، ورق سیاه در ساخت قطعات نیمه سنگین، تریلرها، بخش هایی از بدنه و قطعات تقویتی به کار می رود. همچنین در صنایع عمومی مثل ساخت قفسه های سنگین صنعتی، فریم های فلزی، پلتفرم ها و سازه های کارگاهی، این ورق به دلیل اقتصادی بودن، بسیار محبوب است.

ورق سیاه در برشکاری، خم کاری و جوشکاری: نکات عملیاتی مهم

اگر قصد برشکاری دارید، باید بدانید که پوسته اکسیدی سطح ورق سیاه می تواند روی کیفیت برش (خصوصاً در روش های دقیق تر) اثر بگذارد. در برش های سنگین مثل هواگاز، این موضوع معمولاً مسئله ساز نیست، اما در برخی برش های دقیق تر یا زمانی که کیفیت لبه اهمیت دارد، تمیزکاری سطح یا تنظیم پارامترهای برش می تواند نتیجه را بهتر کند.

در خم کاری، ضخامت، گرید و جهت نورد اهمیت دارد. بعضی ترک های ریز در لبه خم یا نزدیک سطح می تواند ناشی از شعاع خم نامناسب، سختی بالاتر ورق، یا جهت خم نسبت به جهت نورد باشد. اگر خم کاری سنگین دارید، بهتر است شعاع خم را منطقی انتخاب کنید و در صورت امکان، تست خم روی یک نمونه انجام دهید تا از بروز ترک در تولید اصلی جلوگیری شود.

در جوشکاری، ورق سیاه معمولاً جوش پذیری خوبی دارد، اما وجود پوسته اکسیدی، آلودگی سطح، رطوبت یا روغن می تواند کیفیت جوش را کاهش دهد. تمیز کردن محل جوش، انتخاب الکترود/فیلر مناسب، کنترل پیش گرمایش در ضخامت های بالا و رعایت ترتیب جوشکاری برای کنترل اعوجاج، از نکات کلیدی هستند. در پروژه های حساس، بهتر است دستورالعمل جوشکاری (WPS) و کنترل های کیفی مثل VT/UT/MT طبق نیاز پروژه اجرا شود.

مقایسه کاربردی: ورق سیاه با ورق روغنی و ورق رنگی

انتخاب بین ورق سیاه و سایر انواع ورق، بیشتر به «کاربرد» برمی گردد تا صرفاً قیمت. وقتی هدف شما ساخت سازه، قطعه صنعتی یا محصولی است که بعداً رنگ می شود یا ظاهر سطح اولویت اول نیست، ورق سیاه انتخاب اقتصادی و منطقی است. اما وقتی دقت ابعادی، کیفیت سطح و پرداخت نهایی اهمیت بالاتری دارد، معمولاً ورق روغنی گزینه مناسب تری است، چون نورد سرد و پرداخت سطحی بهتر دارد و برای کارهای ظریف تر یا قطعاتی که ظاهر و یکنواختی سطح اهمیت دارد استفاده می شود.

از سوی دیگر، وقتی هدف اصلی مقاومت به خوردگی، زیبایی ظاهری و آماده بودن برای استفاده نهایی است، معمولاً ورق رنگی انتخاب می شود. ورق رنگی معمولاً در کاربردهای پوششی، نما، سقف و دیوارهای سبک، کانکس و مواردی که ظاهر و یکنواختی رنگ مهم است کاربرد دارد. بنابراین مقایسه درست این است: ورق سیاه برای «سازه و ساخت»، ورق روغنی برای «دقت و سطح بهتر»، ورق رنگی برای «پوشش و ظاهر».

راهنمای انتخاب ورق سیاه برای پروژه های مختلف

برای انتخاب درست، ابتدا مشخص کنید ورق قرار است چه نقش و باری را تحمل کند. اگر صرفاً برای صفحات تقویتی سبک، براکت ها یا قطعاتی با بار کم استفاده می شود، معمولاً گریدهای ساختمانی جواب می دهند. اگر ورق در سازه باربر، شاسی، قطعات تحت تنش یا ضربه قرار می گیرد، بهتر است به سراغ گریدهای مقاوم تر بروید و خواص مکانیکی مورد نیاز را از روی نقشه یا استاندارد پروژه استخراج کنید.

دوم، فرآیند ساخت را در نظر بگیرید. اگر خم کاری و شکل دهی سنگین دارید، شکل پذیری و کیفیت متالورژیکی مهم می شود. اگر جوشکاری طولانی و چندپاسی دارید، کنترل ترکیب و کیفیت سطح اهمیت بیشتری پیدا می کند. اگر برش دقیق و مونتاژ با تلرانس کم دارید، تختی و یکنواختی ضخامت و کیفیت لبه مهم است. این یعنی ممکن است دو پروژه با ضخامت مشابه، به دو نوع ورق با سطح کنترل کیفی متفاوت نیاز داشته باشند.

سوم، شرایط محیطی را بسنجید. اگر سازه در محیط مرطوب یا خورنده قرار است کار کند، برنامه پوشش دهی (رنگ صنعتی، گالوانیزه، پوشش های اپوکسی و غیره) را از ابتدا مشخص کنید. ورق سیاه به تنهایی ضدزنگ نیست و در محیط های خورنده بدون پوشش مناسب، زودتر دچار خوردگی می شود. در چنین شرایطی، انتخاب پوشش و آماده سازی سطح (سندبلاست، شات بلاست و پرایمر مناسب) می تواند عمر سازه را چند برابر کند.

انبارداری و حمل ورق سیاه: جلوگیری از زنگ زدگی و تابیدگی

ورق سیاه به دلیل سطح اکسیدی، اگر در معرض رطوبت طولانی قرار گیرد، می تواند زنگ بزند. بنابراین در انبارداری باید از تماس مستقیم با آب، رطوبت بالا و بخار جلوگیری شود. اگر ورق ها به صورت شیت روی هم قرار می گیرند، بهتر است با لقمه گذاری درست و سطح تکیه گاه مناسب از ایجاد تاب یا کمانش جلوگیری شود. در کلاف ها هم نگهداری روی پایه های استاندارد و جلوگیری از ضربه های موضعی اهمیت دارد.

هنگام حمل، تسمه کشی صحیح و استفاده از محافظ لبه کمک می کند لبه ورق آسیب نبیند، چون آسیب لبه می تواند در برشکاری و مونتاژ مشکل ایجاد کند. همچنین اگر قرار است ورق در کارگاه برای مدت طولانی نگهداری شود، یک پوشش موقت یا روغن محافظ می تواند مفید باشد (البته این موضوع بیشتر در ورق های خاص یا شرایط خیلی مرطوب مطرح می شود).

عوامل مؤثر بر قیمت ورق سیاه

قیمت ورق سیاه معمولاً تابع چند عامل اصلی است: گرید و استاندارد، ضخامت و ابعاد، کارخانه تولیدکننده، نوع عرضه (کلاف یا شیت)، هزینه برش و خدمات جانبی، موجودی بازار و شرایط عمومی عرضه و تقاضا. معمولاً ضخامت های بالاتر، هم به دلیل وزن بیشتر و هم به دلیل شرایط تولید و محدودیت های تأمین، قیمت متفاوتی نسبت به ضخامت های رایج دارند.

علاوه بر این، خدماتی مثل برش در ابعاد سفارشی، برش طولی/عرضی، شیت کردن کلاف، پخ زنی یا آماده سازی های خاص می تواند روی قیمت نهایی اثر بگذارد. اگر پروژه شما زمان بندی حساس دارد، هزینه حمل و سرعت تأمین هم می تواند عامل تعیین کننده باشد. در چنین شرایطی، خرید از فروشنده ای که هم موجودی قابل اتکا دارد و هم پاسخ گویی و شفافیت در ارائه مشخصات و وزن و آنالیز را رعایت می کند، ریسک را پایین می آورد.

روش خرید مطمئن ورق سیاه از آهنات: چه اطلاعاتی بدهیم و چه چیزی تحویل بگیریم؟

برای خرید مطمئن، بهتر است از ابتدا مشخصات سفارش را شفاف اعلام کنید: ضخامت دقیق، ابعاد یا عرض کلاف، گرید/استاندارد مورد نیاز، نوع مصرف (سازه ای، صنعتی، مخزن، برش لیزر و...) و اینکه ورق را شیت می خواهید یا کلاف. اگر خدمات برش یا آماده سازی نیاز دارید، جزئیات آن را هم اضافه کنید. هرچه سفارش دقیق تر باشد، احتمال خطا کمتر می شود و زمان پروژه بهتر مدیریت خواهد شد.

اگر قصد دارید قیمت ها و گزینه های موجود را بررسی کنید، می توانید از دسته بندی اختصاصی ورق سیاه در سایت آهنات استفاده کنید و سپس بر اساس نیاز، با پشتیبانی برای انتخاب دقیق تر هماهنگ شوید. مزیت کار با فروشنده معتبر این است که علاوه بر ارائه اطلاعات فنی و موجودی، درباره انتخاب گرید، تلرانس ها و تناسب کالا با کاربرد هم راهنمایی عملی دریافت می کنید؛ چیزی که در نهایت هزینه خطا و دوباره کاری را کاهش می دهد.

همچنین اگر پروژه شما در کنار ورق سیاه، به ورق های دیگری برای بخش های تکمیلی نیاز دارد—مثلاً قطعاتی که باید سطح صاف تر داشته باشند یا بخش هایی که رنگ نهایی کارخانه ای نیاز دارند—می توانید گزینه های مرتبط مثل ورق روغنی و ورق رنگی را هم در آهنات بررسی کنید تا همه اقلام پروژه از یک مسیر قابل پیگیری و هماهنگ تأمین شود.

اشتباهات رایج هنگام انتخاب و سفارش ورق سیاه

یکی از اشتباهات رایج این است که فقط بر اساس «ضخامت» تصمیم گیری شود و گرید یا کاربرد نهایی نادیده گرفته شود. ممکن است ورقی با ضخامت درست اما گرید نامناسب انتخاب شود و در جوشکاری، خم کاری یا تحمل بار دچار مشکل گردد. اشتباه دوم، نادیده گرفتن تلرانس و کیفیت تختی است. اگر ورق برای مونتاژ دقیق یا برش خاص استفاده می شود، باید از ابتدا درباره تلرانس ها صحبت شود.

اشتباه سوم، بی توجهی به شرایط محیطی و برنامه پوشش دهی است. ورق سیاه در محیط های خورنده بدون پوشش مناسب، عمر کمی خواهد داشت. اشتباه چهارم، محاسبه نکردن پرت برش و وزن واقعی سفارش است. بهتر است قبل از خرید، نقشه برش و میزان پرت را برآورد کنید تا هم هزینه دقیق تر شود و هم زمان تأمین به مشکل نخورد.

جمع بندی: ورق سیاه برای چه کسانی بهترین انتخاب است؟

ورق سیاه انتخابی ایده آل برای پروژه هایی است که به ماده اولیه فولادی اقتصادی، قابل جوش و قابل ساخت نیاز دارند؛ به خصوص در سازه ها، قطعات صنعتی، ماشین سازی و ساخت وساز. ظاهر سطحی ورق سیاه ذاتاً صنعتی است و در بسیاری از کاربردها کاملاً کافی است. اگر به سطح صاف تر و دقت بالاتر نیاز دارید، بررسی ورق روغنی منطقی است، و اگر پوشش نهایی و ظاهر رنگ شده مدنظر باشد، ورق رنگی می تواند گزینه مناسب تری باشد.

برای مشاهده گزینه ها، استعلام و خرید، می توانید از صفحه ورق سیاه در آهنات شروع کنید. اگر مشخصات پروژه را دقیق ارائه کنید، انتخاب گرید و ضخامت درست بسیار ساده تر می شود و در نهایت با کاهش خطا، هزینه کل پروژه هم پایین تر خواهد آمد.

سوالات پرتکرار درباره ورق سیاه

در ادامه، پرسش هایی را آورده ایم که هنگام خرید و مصرف ورق سیاه بیشتر مطرح می شوند. (اسکیمای FAQ به صورت JSON در انتهای صفحه آمده است.)

آیا ورق سیاه برای رنگ آمیزی مناسب است؟

بله، اما بهتر است قبل از رنگ آمیزی، سطح به درستی آماده سازی شود. بسته به سطح انتظار، می توان از تمیزکاری مکانیکی، شات بلاست/سندبلاست و سپس پرایمر مناسب استفاده کرد تا چسبندگی رنگ و دوام پوشش افزایش یابد.

چرا سطح ورق سیاه تیره و زبر است؟

به دلیل تولید در دمای بالا و تشکیل پوسته اکسیدی در فرآیند نورد گرم، سطح ورق تیره تر و نسبت به نورد سرد زبرتر است. این ویژگی طبیعی ورق سیاه است.

برای سازه های جوشی، چه نکته ای مهم تر است؟

انتخاب گرید مناسب، کنترل کیفیت سطح در ناحیه جوش، تمیزکاری قبل از جوش و رعایت روش جوشکاری مناسب (به ویژه در ضخامت های بالا) از مهم ترین عوامل هستند.

ورق سیاه کلاف بهتر است یا شیت؟

اگر تولید پیوسته و برش های متوالی دارید، کلاف معمولاً مناسب تر است. اگر پروژه کارگاهی، برش های موردی و حمل ساده تر مدنظر است، شیت می تواند انتخاب بهتری باشد.

چطور مطمئن شوم ورق مناسب پروژه ام است؟

مشخصات فنی مورد نیاز (گرید/استاندارد، ضخامت، تلرانس ها، نوع کاربرد) را مشخص کنید و از فروشنده معتبر مانند آهنات بخواهید گزینه های موجود را دقیقاً مطابق کاربرد معرفی کند.