جستجو در میان دانشنامه

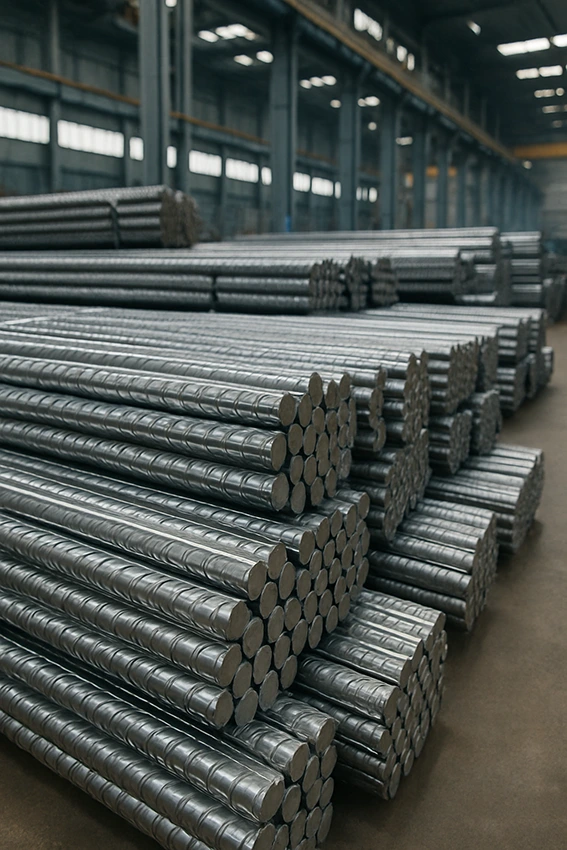

میلگرد استیل چیست؟

وقتی صحبت از ترکیب مقاومت به خوردگی، زیبایی سطح، استحکام مکانیکی و قابلیت جوش و ماشین کاری می شود، گزینه ای که در بسیاری از پروژه های صنعتی و ساختمانی خودنمایی می کند میلگرد استیل است.

این محصول در واقع نوعی فولاد زنگ نزن با مقطع دایره ای است که در طول ها و قطرهای مختلف تولید می شود و با افزودن عناصر آلیاژی مانند کروم، نیکل و گاهی مولیبدن، در برابر زنگ زدگی و لکه دار شدن بسیار مقاوم می شود.

اگر در پروژه های خود تا امروز بیشتر با انواع کربنی و ساختمانی مثل میلگرد معمولی سر و کار داشته اید، احتمالا با دیدن قیمت اولیه استیل کمی تردید می کنید؛ اما وقتی هزینه نگهداری، تعمیرات، توقف خط تولید و الزامات بهداشتی را کنار هم قرار دهید، متوجه می شوید که این محصول در بسیاری کاربردها «راه حل اقتصادی در بلندمدت» است.

در این مقاله سعی کرده ایم به زبان کاملا کاربردی، همه جنبه های فنی و اجرایی میلگرد استیل را بررسی کنیم؛ از ترکیب شیمیایی و روش تولید گرفته تا انتخاب گرید مناسب، روش های برش و جوش، استانداردهای مرجع، تفاوت با محصولات کربنی و نهایتا چک لیست خرید از «آهنات».

میلگرد استیل دقیقاً چیست و چه تفاوتی با فولاد کربنی دارد؟

از منظر متالورژیکی، فولاد زنگ نزن یا استنلس استیل زمانی شکل می گیرد که دست کم حدود ۱۰٫۵ درصد کروم به فولاد اضافه شود. وجود کروم باعث تشکیل لایه ای بسیار نازک و چسبنده از اکسید کروم روی سطح فلز می شود که به آن «لایه پسیو» می گویند. این لایه مانند یک سپر شفاف عمل کرده و جلوی تماس اکسیژن و رطوبت با زیرلایه را می گیرد.

بر خلاف فولاد کربنی که در مواجهه با رطوبت به سرعت اکسید آهن تشکیل می دهد و پوسته پوسته می شود، استیل در صورت خراشیده شدن نیز لایه محافظ خود را دوباره می سازد.

همین سازوکار ساده باعث می شود که میلگرد استیل در محیط های مرطوب، مجاورت مواد شیمیایی ملایم، فضاهای بهداشتی و حتی شرایط نیمه دریایی عملکرد فوق العاده ای داشته باشد.

تفاوت اصلی با میلگردهای کربنی متداول در این است که در مقاطع استیل معمولاً خبری از پوسته شدن، زنگ زدگی تهاجمی و ضعیف شدن مقطع در اثر خوردگی نیست؛ بنابراین طول عمر سازه، تجهیزات و اتصالات به طور محسوسی افزایش پیدا می کند.

انواع گریدهای پرکاربرد در میلگرد استیل

خانواده استنلس استیل بسیار متنوع است اما در بازار ایران چند گرید بیش از همه رایج اند. استیل 304 محبوب ترین گرید آستنیتی است که ترکیبی متعادل از کروم و نیکل دارد؛ مقاومت خوبی در برابر خوردگی عمومی و قابلیت جوشکاری و فرم دهی مناسب ارائه می کند.

در بسیاری از کاربردهای عمومی، تجهیزات آشپزخانه صنعتی، صنایع غذایی و سازه های در معرض رطوبت معمولی، استفاده از میلگرد استیل 304 روتین است.

گرید 316 با افزودن مولیبدن، در برابر محیط های حاوی یون کلرید (محیط نیمه دریایی، صنایع شیمیایی ملایم، برخی محیط های دارویی) بسیار مقاوم تر عمل می کند و برای سازه های ساحلی و تجهیزاتی که دائم در تماس با آب نمک هستند انتخاب مطمئن تری است.

گاهی از گریدهای فریتی مانند 430 نیز در بخش هایی که نیاز به مقاومت متوسط و قیمت اقتصادی تر داریم استفاده می شود؛ اما در قالب میلگرد، گریدهای آستنیتی بیشتر مورد توجه اند.

موضوع مهم دیگر، انتخاب سری استاندارد است. در بسیاری استانداردهای بین المللی، میلگرد استیل در گروه محصولات «بار» (Bars) تعریف می شود که می تواند گرد، چهارگوش یا شش گوش باشد.

در بازار داخلی، آنچه به عنوان میلگرد استیل شناخته می شود اغلب میلگرد گرد است که در قطرهای ۳ تا ۱۰۰ میلی متر و در طول های شاخه ای یا کلافی عرضه می شود. هنگام استعلام از فروشنده ای مانند «آهنات» باید حتما قطر، طول، گرید، استاندارد و شرایط سطح (خش دار، پولیش شده، مات صنعتی) را مشخص کنید تا پیشنهاد دقیق دریافت نمایید.

مقایسه میلگرد استیل با میلگرد و میلگرد آجدار ساختمانی

بسیاری از مهندسان و پیمانکاران ایران سال هاست با میلگرد آجدار ساختمانی برای مسلح کردن بتن کار کرده اند و آن را معادل کلی میلگرد می دانند.

اما از منظر کاربردی، میلگرد استیل وارد دنیای دیگری می شود. میلگردهای ساختمانی معمولی وظیفه تحمل نیروهای کششی در بتن را بر عهده دارند و محیط کارشان اغلب در دل بتن و دور از دید است؛

درحالی که میلگرد استیل علاوه بر نقش مقاومتی، به دلیل سطح براق و زیبا در بسیاری مواقع خودِ نمای کار است؛ مثلا در نرده ها، تجهیزات معماری، سازه های دکوراتیو، ریل ها، اتصالات تزئینی، تجهیزات پزشکی و آزمایشگاهی، صنایع غذایی و غیره.

همچنین میلگردهای کربنی اگر بدون محافظ در برابر رطوبت قرار بگیرند به سرعت دچار خوردگی می شوند، در حالی که استیل این مشکل را ندارد.

از طرف دیگر، ضریب انبساط حرارتی، مدول الاستیسیته و رفتار جوشکاری در استیل با فولاد کربنی متفاوت است و در طراحی باید مدنظر قرار گیرد.

بنابراین نمی توان به سادگی یک میلگرد کربنی را با میلگرد استیل جایگزین کرد یا بالعکس؛ هرکدام جایگاه خود را دارد و برای موقعیت درست باید انتخاب شود.

فرآیند تولید میلگرد استیل؛ از ذوب تا پولیش نهایی

فرآیند تولید میلگرد استیل معمولاً با ذوب در کوره های قوس الکتریکی یا کوره های مخصوص فولاد زنگ نزن آغاز می شود. عناصر کروم، نیکل، مولیبدن و سایر آلیاژها طبق گرید مورد نظر به مذاب اضافه و ترکیب شیمیایی به دقت کنترل می شود. پس از پالایش، مذاب وارد ماشین ریخته گری مداوم می شود و به مقاطع اولیه مانند بیلت گرد یا مربعی تبدیل می گردد.

این بیلت ها پس از خنک کاری و بازرسی اولیه در کوره های نورد گرم پیش گرم شده و در چند پاس نورد به قطر مورد نظر نزدیک می شوند. بسته به محصول نهایی، ممکن است پس از نورد گرم، عملیات نورد سرد، کشش سرد یا سنگ زنی نیز انجام شود تا دقت ابعاد و کیفیت سطح افزایش یابد. در مرحله آخر، شاخه ها به طول های استاندارد برش خورده، صاف کاری و در صورت نیاز پولیش یا برس کاری می شوند.

برای کاربردهای تزئینی، پولیش آینه ای یا ساتن انجام می شود تا سطح براق، یکنواخت و جذاب به دست آید؛ در کاربردهای صنعتی ساده، سطح مات نوردی کاملاً کفایت می کند.

استحکام، چقرمگی و رفتار در دماهای مختلف

یکی از مزایای مهم میلگرد استیل ترکیب متعادل استحکام، چقرمگی و انعطاف پذیری در بازه دمایی نسبتاً وسیع است.

گریدهای آستنیتی مثل 304 و 316 حتی در دماهای زیر صفر نیز چقرمگی قابل قبولی دارند و از نظر شکنندگی ناگهانی رفتاری امن ارائه می کنند. این ویژگی در تجهیزاتی که در سردخانه ها، خطوط غذایی سرد، صنایع برودتی یا فضاهای باز سردسیر نصب می شوند اهمیت زیادی دارد.

از طرف دیگر، استیل آستنیتی در دماهای بالا نیز مقاومت مناسبی از خود نشان می دهد و تا دماهای حدود ۵۰۰–۶۰۰ درجه سانتی گراد خواص مکانیکی آن همچنان قابل استفاده است.

در محیط هایی که شوک حرارتی یا تغییرات دمایی متناوب داریم، میلگرد استیل نسبت به فولاد کربنی دیرتر دچار ترک حرارتی و خستگی می شود، به شرط آن که طراحی مقطع و جزئیات اتصال درست انجام شده باشد.

قابلیت جوشکاری و نکات اجرایی

میلگرد استیل به خوبی با روش های معمول جوشکاری قوسی مانند TIG، MIG و جوش قوسی دستی قابل جوش است، اما چند نکته اجرایی باید جدی گرفته شود. اول انتخاب فیلر مناسب: برای گرید 304 معمولاً از سیم جوش 308 و برای 316 از 316L استفاده می شود تا ترکیب شیمیایی فلز جوش با فلز پایه متناسب باشد و خطر خوردگی موضعی کاهش یابد.

دوم کنترل دمای بین پاسی و جلوگیری از تمرکز حرارت است؛ زیرا حرارت زیاد می تواند موجب رشد دانه ها، افت چقرمگی و افزایش احتمال حساسیت به خوردگی بین دانه ای شود.

سوم لزوم پاک سازی رنگ های حرارتی و انجام عملیات پسیو یا اسیدشویی سبک بعد از جوش است؛ بدون این کار، ناحیه جوش شده نسبت به بقیه سطح زودتر دچار زنگ زدگی یا لکه می شود. در نهایت، استفاده از ابزار جداگانه برای استیل و فولاد کربنی اهمیت زیادی دارد؛ انتقال ذرات آهن کربنی به سطح استیل می تواند لکه های زنگ ایجاد کند و ظاهر قطعه را نابود کند.

برش کاری، رزوه زنی و ماشین کاری

برش میلگرد استیل بسته به قطر و تیراژ با روش های مختلف انجام می شود: اره نواری، دستگاه های اتوماتیک برش دیسکی، و در قطرهای بزرگ حتی برش حرارتی یا پلاسما. به دلیل سختی نسبی و تمایل به کارسختی، باید از ابزار با جنس و پوشش مناسب استفاده و سرعت برش، پیشروی و خنک کاری به دقت تنظیم شود.

در رزوه زنی (چه با حدیده دستی چه دستگاهی)، روغن کاری و تخلیه براده نقش کلیدی در جلوگیری از شکست دندانه ها و سوختن ابزار دارد.

در ماشین کاری دقیق، استفاده از اینسرت های کاربایدی با گرید مخصوص استنلس، انتخاب دور مناسب و رعایت عمق برش کافی برای عبور از لایه کارسخت شده توصیه می شود.

تأمین کننده ای مثل «آهنات» می تواند بر اساس خواسته شما، میلگرد را به صورت برش خورده، رزوه شده یا حتی ماشین کاری شده اولیه عرضه کند تا بار کاری کارگاه کم شود.

کاربردهای میلگرد استیل در صنایع مختلف

کاربردهای میلگرد استیل تقریبا در تمام صنایعی که با رطوبت، مواد شیمیایی ملایم، الزامات بهداشتی یا ظاهر مهم مواجه اند دیده می شود. در صنایع غذایی و نوشیدنی، از این محصول برای ساخت ریل ها، پایه های تجهیزات، قاب ها، نرده های محافظ، پایه های مخازن، شاسی های دستگاه پرکن و بسیاری اجزای در تماس غیرمستقیم با محصول استفاده می شود.

در صنایع دارویی و آرایشی-بهداشتی، میلگرد استیل در ساخت سازه های غرفه تولید، استندها، قفسه ها و تجهیزات انتقال نقش دارد. در معماری، نرده های استیل، هندریل پله ها، حفاظ ها، سازه های نمایان، اسکلت سازه های شیشه ای و بسیاری سازه های سبک از میلگرد استیل ساخته می شوند.

در صنعت نفت و گاز، پتروشیمی و دریایی، از این محصول در ساخت سازه های ساحلی، اتصالات، مهارها و سازه های کم تا متوسط بار استفاده می شود؛ جایی که مقاومت به خوردگی در محیط نمکی ضرورتی غیرقابل چشم پوشی است. در تجهیزات پزشکی و آزمایشگاهی نیز سطح بهداشتی و قابلیت ضدعفونی آسان استیل مزیت بزرگی است.

انتخاب قطر و طول؛ نکات طراحی سازه ای و صنعتی

انتخاب قطر مناسب برای میلگرد استیل تابعی از بارگذاری، طول دهانه، نحوه مهار و ضوابط تغییرشکل است. در طراحی سازه ای، مهندسان از روابط مکانیک و آیین نامه ها برای محاسبه سطح مقطع لازم استفاده می کنند و سپس نزدیک ترین قطر استاندارد را برمی گزینند.

در کاربردهای معماری و صنعتی، علاوه بر تحمل بار، تناسب ظاهری، هماهنگی با سایر مقاطع و قابلیت اتصال نیز اهمیت دارد.

به عنوان مثال، در نرده ها، قطر ۱۲ تا ۲۰ میلی متر بسیار رایج است؛ در سازه های سبک فضاهای تجاری، قطرهای بالاتر نیز بسته به معماری پروژه انتخاب می شوند. طول شاخه اغلب ۶ متری است اما برای پروژه های خاص، امکان تولید یا برش در طول های سفارشی نیز وجود دارد.

هنگام ثبت سفارش در «آهنات» بهتر است علاوه بر قطر و گرید، طول های مورد نیاز، نحوه بسته بندی، نیاز به کاور پلاستیکی و نوع سطح (پولیش یا صنعتی) را نیز مشخص کنید.

پوشش های تکمیلی و ترکیب با سایر مقاطع

برخلاف میلگردهای کربنی که غالباً برای مقاومت در برابر خوردگی به پوشش هایی مانند گالوانیزه گرم یا رنگ اپوکسی وابسته اند، میلگرد استیل به طور ذاتی مقاوم است.

با این حال در محیط های بسیار خورنده (مثلا محیط های اسیدی خاص یا حضور کلرید بسیار بالا)، گاهی پوشش های تکمیلی مانند روکش های پلاستیکی، اپوکسی تخصصی یا حتی روکش های دکوراتیو (PVD) به کار می رود تا عمر مفید افزایش یابد.

همچنین در برخی طراحی ها، میلگرد استیل فقط بخش ظاهری را شکل می دهد و در زیر سطح، سازه اصلی از فولاد کربنی ساخته شده است؛ این ترکیب به ویژه در پروژه های بزرگ که بودجه محدود است راهکاری هوشمندانه محسوب می شود.

به عنوان نمونه، می توان اسکلت اصلی یک سازه را با میلگرد یا پروفیل کربنی ساخت و بخش های نمایان را با میلگرد استیل روکش کرد تا هم هزینه کنترل شود و هم ظاهر و دوام سطح تأمین گردد.

قیمت میلگرد استیل و عوامل مؤثر بر آن

قیمت میلگرد استیل نسبت به محصولات کربنی به طور طبیعی بالاتر است؛ زیرا علاوه بر هزینه مواد آلیاژی مانند کروم و نیکل، فرآیندهای تولیدی پیچیده تر و کنترل کیفی دقیق تری دارد.

چند عامل کلیدی بر قیمت اثرگذارند: گرید (وجود مولیبدن در 316)، قطر و طول شاخه، نوع سطح (پولیش آینه ای یا صنعتی)، استاندارد تولید، نوسانات بازار جهانی نیکل و مولیبدن، قیمت روز شمش استیل و نرخ ارز.

در هنگام استعلام از «آهنات»، اعلام گرید دقیق و محدوده تلرانس مورد نیاز باعث می شود قیمت گذاری شفاف و قابل مقایسه ای دریافت کنید.

همچنین برنامه تحویل، حجم سفارش و خدمات جانبی مثل برش یا رزوه زنی می توانند بر قیمت نهایی اثر بگذارند.

توجه داشته باشید که در پروژه های حساس، صرفه جویی کوچک در قیمت واحد می تواند در بلندمدت هزینه های بسیار بیشتری بابت تعمیر و تعویض ایجاد کند؛ بنابراین بهتر است توازن بین «قیمت خرید» و «هزینه چرخه عمر» را در نظر بگیرید.

چک لیست خرید میلگرد استیل از آهنات

برای آن که فرآیند خرید شما از «آهنات» سریع، دقیق و بدون رفت وبرگشت اضافی باشد، بهتر است قبل از تماس یا ثبت سفارش، چک لیست زیر را آماده کنید.

ابتدا گرید مورد نظر را تعیین کنید (مثلاً 304، 316 یا گریدهای خاص تر) و در صورت تردید، محیط کاری و نوع سیال یا شرایط جوی را برای کارشناسان فروش توضیح دهید تا پیشنهاد فنی بدهند.

دوم، قطرهای مورد نیاز را با تلرانس قابل قبول مشخص کنید؛ اگر پروژه حساسیت بالایی دارد، تلرانس های ویژه را از ابتدا در استعلام ذکر کنید. سوم، طول شاخه ها یا نیاز به برش های خاص را دقیق بنویسید. چهارم، نوع سطح (صنعتی مات، پولیش ساتن، پولیش آینه ای) را تعیین نمایید.

پنجم، خدمات اضافی مانند رزوه زنی، سوراخ کاری یا پخ زنی را در صورت نیاز لیست کنید.

ششم، برنامه زمانی تحویل، محدودیت های حمل، محل تخلیه و شرایط بسته بندی را مشخص کنید. نهایتاً مدارک مورد نیاز خود مانند گواهی MTC، تست های مکانیکی، تست خوردگی یا گواهی بهداشتی را از همان ابتدا درخواست نمایید.

تیم «آهنات» با داشتن دسترسی به شبکه ای از تولیدکنندگان و واردکنندگان معتبر، می تواند بر اساس همین اطلاعات، طرح تأمین کاملی شامل قیمت، زمان تحویل و مشخصات کیفی ارائه کند.

سناریوهای کاربردی؛ از کارخانه لبنیات تا اسکله ساحلی

برای درک بهتر ارزش میلگرد استیل، تصور کنید یک کارخانه لبنیات قصد دارد خطوط بسته بندی جدید نصب کند.

محیط دائم مرطوب، حضور شوینده های قوی و الزام رعایت استانداردهای بهداشتی، استفاده از فولاد کربنی را به گزینه ای پرریسک تبدیل می کند.

در چنین محیطی، سازه های نگهدارنده، نرده ها، ریل ها و استندهای خطوط بهتر است از میلگرد استیل 304 ساخته شوند.

اگر همان کارخانه در منطقه ای با رطوبت و مه نمکی شدید فعالیت کند، استفاده از گرید 316 برای بخش های بیرونی ساختمان منطقی تر است.

مثال دیگر یک اسکله ساحلی است که نیاز به مهارها و سازه های سبک در معرض آب دریا دارد؛ ترکیب میلگرد استیل 316 با طراحی مناسب و پوشش تکمیلی، عمر مفید سازه را به طور چشمگیری نسبت به فولاد کربنی افزایش می دهد.

در پروژه های معماری شهری، نرده های استیل براق روی پل های عابر، ایستگاه های مترو، مراکز خرید و ساختمان های اداری مثال های فراوانی هستند که روزانه از کنار آن ها عبور می کنیم بدون آن که متوجه جزئیات مهندسی پشت این انتخاب شویم.

نکات نگهداری و تمیزکاری میلگرد استیل

هرچند استیل در برابر زنگ زدگی بسیار مقاوم است، اما کاملا «بی نیاز از نگهداری» هم نیست. گردوغبار صنعتی، ذرات کلرید، رسوب های معدنی و حتی اثر انگشت در محیط های خاص می توانند در بلندمدت ظاهر سطح را خراب کنند. برای حفظ درخشندگی و بهداشت، تمیزکاری دوره ای با مواد شوینده ملایم و آب کافی توصیه می شود.

در محیط های بسیار خورنده، استفاده از شوینده های مخصوص استیل که حاوی کلرید زیاد نیستند ضروری است.

به هیچ وجه نباید از پشم فولادی کربنی یا برس های آهنی روی سطح استفاده شود، زیرا ذرات آهن روی استیل باقی می ماند و به مرور لکه های زنگ ایجاد می کند.

در صورت ایجاد خراش های عمیق یا لکه های موضعی، می توان از پولیش های مخصوص استیل و پارچه های نرم استفاده کرد. نگهداری اصولی باعث می شود میلگرد استیل سال ها ظاهر اولیه خود را حفظ کند و ارزش سرمایه گذاری شما حفظ شود.

جمع بندی؛ چرا میلگرد استیل انتخاب مهندسی هوشمند است؟

اگر بخواهیم تمام بحث های بالا را در چند جمله خلاصه کنیم، می توان گفت میلگرد استیل پاسخ به نیازهایی است که فولاد کربنی به تنهایی از عهده آن ها برنمی آید: مقاومت عالی در برابر خوردگی و لکه دار شدن، ظاهر زیبا و حرفه ای، قابلیت تمیزکاری و ضدعفونی آسان، رفتار مکانیکی قابل اعتماد در بازه وسیع دمایی و امکان ترکیب با انواع مقاطع دیگر.

در پروژه هایی که پای اعتبار برند، ایمنی، بهداشت یا دسترسی سخت به محل نصب در میان است، هزینه اولیه بالاتر میلگرد استیل در برابر کاهش هزینه های تعمیر و تعویض به سرعت توجیه می شود. با انتخاب گرید مناسب، طراحی درست اتصالات، رعایت اصول جوشکاری و نگهداری، و همکاری با تامین کننده ای قابل اعتماد مانند «آهنات»، می توانید مطمئن باشید که سازه یا تجهیز شما سال ها بدون دردسر و با ظاهری حرفه ای به کار خود ادامه می دهد.

اگر در پروژه بعدی بین استیل و فولاد کربنی مردد بودید، کافی است چرخه عمر، شرایط محیطی و هزینه توقف خط را کنار هم بگذارید؛ در بسیاری موارد پاسخ نهایی به وضوح به سمت استیل متمایل خواهد شد.

سوالات متداول درباره میلگرد استیل

- مهم ترین تفاوت میلگرد استیل با میلگرد کربنی چیست؟

تفاوت اصلی در مقاومت به خوردگی و کیفیت سطح است. میلگرد استیل به دلیل داشتن کروم و نیکل در برابر زنگ زدگی و لکه بسیار مقاوم است و برای محیط های مرطوب و بهداشتی مناسب می باشد، در حالی که میلگرد کربنی بدون پوشش در چنین محیط هایی به سرعت آسیب می بیند.

- کدام گرید برای کاربردهای عمومی پیشنهاد می شود؟

برای اکثر کاربردهای عمومی در فضای شهری و صنعتی، گرید 304 تعادل خوبی بین قیمت و مقاومت به خوردگی دارد. در محیط های بسیار مرطوب یا نیمه دریایی، گرید 316 به دلیل داشتن مولیبدن انتخاب ایمن تری است.

- آیا میلگرد استیل قابل جوشکاری است؟

بله، با استفاده از فرآیندهای TIG یا MIG و انتخاب فیلر مناسب می توان میلگرد استیل را به خوبی جوش داد، به شرط آن که دمای بین پاسی کنترل و پس از جوش سطح تمیز و پسیو شود.

- میلگرد استیل در چه صنایعی بیشتر استفاده می شود؟

صنایع غذایی و دارویی، معماری و دکوراسیون، نفت و گاز و دریایی، تجهیزات پزشکی، سازه های شهری، خطوط انتقال سیالات خورنده ملایم و هر جایی که ترکیب دوام و ظاهر اهمیت دارد از مصرف کنندگان اصلی میلگرد استیل هستند.

- برای خرید میلگرد استیل از آهنات چه اطلاعاتی لازم است؟

گرید، قطر، طول شاخه یا برش های مورد نیاز، نوع سطح (صنعتی یا پولیش)، حجم سفارش، شرایط بسته بندی، برنامه تحویل و مدارک کیفی مورد نیاز (مانند MTC) از مهم ترین اطلاعاتی است که باید هنگام استعلام در اختیار کارشناسان آهنات قرار دهید.